東培工業的智慧製造之路

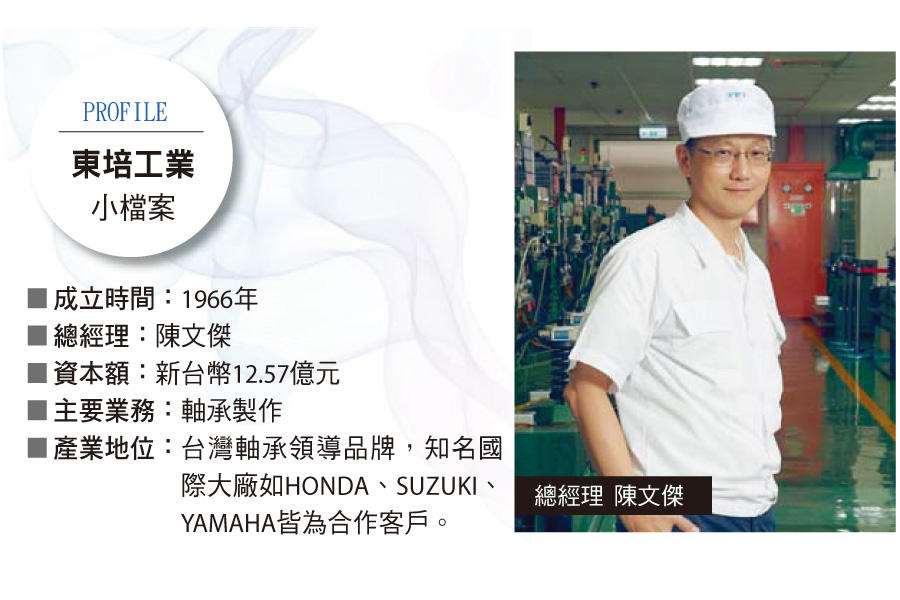

累積超過半世紀的深厚製造底子,東培工業以品質精良的軸承零件,成為國內外大廠的長期合作對象;更秉持求新求變精神,以自動化生產線、完善客戶服務突破市場,即使工業趨勢不斷變遷,依然保持台灣軸承領導品牌之地位。

從疾駛於台灣南北的高鐵,到路上行駛的汽機車和自行車等交通工具,以及生活中的3C產品及健身器材,還有工業生產不可或缺的工具機等,都少不了 「軸承」(bearing)這項關鍵零組件;軸承構造看似簡單,卻是使各種機械結構順暢運轉的核心,其精良程度深刻影響機器和設備的運作表現。東培供應各類產業所需軸承,自行設計與製造所有零組件,並為品質把關,奠定國內軸承業界領先者的地位。

以持續精進技術為本

自1966年成立的東培工業,在與日本NTN公司技術合作及合資經營下,從軸承的代工生產起步,除了於國內陸續興建桃園廠和中壢廠, 同時也因應市場需求,於1999年前往中國大陸設立上海廠。

今年8月,印尼廠更正式稼動,這個南向布局策略不只能有效滿足當地正起飛的機車產業需求,更能利用東協國家間存在關稅優惠的優勢,藉此降低商品進出口成本、創造競爭力,對於拓展東南亞市場有極大利多。

1983年,東培還成立自有品牌「TPI」,強調其軸承產品所具備的Technology(技術)、Precision(精密)與Innovation(創新)等特性及內涵。東培工業總經理陳文傑表示,在半世紀以來的發展過程中,東培可說是伴隨台灣產業與經濟共同成長;從早期的機車、汽車,以及電動馬達和生產機械的需求,還有吊扇、手工具等應用, 到後期家電、健身等產業的興起,東培都能持續提供合適的軸承,讓客戶的產品展現優異性能。

但不論是從代工走向品牌,或是在各種不同的產業應用上,軸承的精密程度是影響機器運轉最重要的關鍵;因此,過去許多台灣業者為降低風險、維持產品表現,即使機器裡的其他部件都已由國內供應,卻仍會選擇向國外廠商採購軸承,這相對也成為東培的機會。

例如政府列為五大創新產業之一的智慧機械產業,象徵著精密製造的工具機業,就是由東培完成最後一塊國產化拼圖,自2008年開始生產的精密軸承,成為推升台灣工具機產業價值的一大助力。

邁向智慧化製造之路

自成立以來,東培的軸承持續供應海外市場,代表產品品質已符合國際水準與要求,獲得國內外客戶的肯定;這也是因為東培在產品開發設計與生產製造等技術上,不斷地精進以因應市場所需,並成為東培多年來所累積形塑的「本質」。

不過要跟上德國、日本等國際軸承大廠,取得客戶的信賴及採用, 陳文傑坦言相當不容易;特別是面對全球市場,東培「TPI」的知名度並不算高,因此更需要藉由製程的優化與創新,打造差異化優勢。尤其當前智慧製造的趨勢下,東培更是自多年前就不停地推動一連串的革新,從整個生產流程的合理化、標準化開始,並於去年起推行「五年計畫」,目標於2020年完成「東培智慧工廠」, 達到設計、生產、管理的自動化與智能化。

「自動化是勢在必行的發展方向。」陳文傑認為,面對少子化等大環境轉變,東培透過導入自動化,不僅能降低生產流程的人力需求,加快作業速度並減少人為錯誤,而且更能有效保證產品品質,避免人才與技術出現斷層,同時也能實現東培的智慧製造目標。

以豐田生產系統( Toyota Production System,TPS)的精實生產概念為基礎,東培精簡不必要的手續、減少浪費,讓生產流程能夠更合理化、標準化,並為自動化奠基。

接下來,東培將物聯網等科技導入生產流程,在軸承生產線中設置許多電子看板,讓生產資訊可視化、即時化,這些資訊還能透過網路傳送給相關人員,管理者不用守在廠房,利用電腦、手機等裝置就能從遠端了解當下生產狀況,並且立即解決問題、擬定決策,實現更智慧化的製造生產。

以自動化創新生產效益

陳文傑指出,東培的自動化不僅落實在後端的生產流程,也推行於前端的產品設計、知識與管理等面向。像是軸承及製程中所使用的夾治具,只要依據生產需求,向設計系統輸入參數,系統就能演算出設計圖,並將相關數據直接傳送到下一階段進行設計作業。

過去的產品設計全憑工程師經驗一一計算、繪製,人為疏失難以避免,且工程師一旦離職退休,很容易造成生產知識的斷層;如今東培建立自動化設計流程,不僅縮短時程,各項設計資料存留在系統中,成為寶貴的技術知識與know-how。

在生產流程中,東培搭配多種設備來達到自動化的效果。比如過去在研磨軸承中的鋼珠時,需要借助老師傅的技術與經驗,來控制機器的轉速、壓力等數值;但現在只須設定參數條件,就能經由設備自動完成,甚至還能根據即時量測的數據立刻調整參數,讓每顆鋼珠都達到最佳化品質。

不僅如此,製程使用的設備也有賴自動化系統監控維護,以聲源、振動等方式,分析切削、研磨用的器械是否開始出現磨耗或損壞等情形,並通知維修人員適時更換保修,以保持產線運作和產品品質。

陳文傑還提到,東培的軸承生產線是屬於一條龍的方式,若設備出現故障或停機,對產能的影響就相當大;因此透過高度的自動化,不僅能讓生產線穩定運作,更可減少管理產線的人力。自動化系統還能收集並分析運轉資訊,了解設備的狀況和問題,進而達到持續改善、智慧決策的目的。

目前東培仍持續加強自動化的落實,包括結合大數據、人工智慧、機械手臂及視覺系統等技術,除了透過更多自動化的機器設備來提升生產效率,並將生產資訊串聯至分析系統,更精準地掌握生產狀況,達到即時、有效的管理。

另外在能源管理上,也同樣借助自動化的感測分析,了解各項設備的耗能情況;在系統建立初期,就為桃園廠創造2.8%的節電效果,換算一年下來即可節省約300萬元,展現出自動化與智慧化的顯著效益。

結合服務增添市場優勢

在智慧自動化的計畫推動下,不到2年的時間,就已讓東培的整體生產效率提升12%,並朝30%的目標持續邁進,為東培的營運發展帶來不一樣的風貌。如在生產線上,原本需要由多人輪班的工作,經過自動化流程的改善與取代後,不僅可減少現場操作人員,主要職責也變成設備儀器的監控管理,提高了員工的能力與價值,這也是自動化所創造的重要效益。

「但只有賣產品並不夠,還需要有服務。」陳文傑表示,在自動化的智慧製造下,雖然能夠提升生產製造的效率,讓軸承走向更精密、更穩定的品質;但若要在市場上脫穎而出,就需從服務差異化來吸引客戶。

因此, 有別於其他軸承廠商, 東培協助客戶建立測試平台,先將軸承裝在客戶的產品上運轉測試,例如工具機的主軸或是自行車的輪組等,確保軸承使用品質, 也更能獲得客戶的信賴,提高採用機會。

更進一步的是,東培還強調能與客戶協同設計,當客戶的產品在設計階段,就將東培的軸承規劃入產品結構中,如此一來,軸承的性能就能發揮到最佳狀態,也確保客戶產品運作順暢,達到雙贏局面。

陳文傑甚至提到, 東培早期就自行投入廠內設備或部件的維修、加工等,長久下來累積了相關設備的製造、測試與大修等能力,後來成為今日的「精機事業部」,更可望成為東培未來的「金雞母」。

即使東培原本只是軸承的供應商,但有些客戶遇到設備損壞需要維修,或是缺少零件、耗材不足等狀況,都一一找上東培尋求解決辦法,這使得東培不斷擴展設備維修與服務的能量,也加深客戶對東培的依賴與信任。例如半導體產業所使用的晶圓切割機,就讓東培在服務客戶的過程中,累積出製造整台機器的能力;當中的主導輪包膠耗材,也是與日本廠商技術合作、於國內生產供應。

軸承僅是龐大機械中的一個小零件,但藉由完善的後續服務,東培逐步掌握客戶的設備維護需求,不僅提高獲益,也驅動東培往其他產業領域發展並創新技術。

開拓多元化經營策略

在綠能產品方面, 因應未來的能源政策及環保潮流,東培也引進日本NTN的技術,與國內業者合作發展太陽能與風力結合的小型發電系統,不只能降低成本,也有利於綠能推廣,這也是藉由軸承來串聯各種技術與應用的成功案例。

不論是在產品與服務上,或是面對相異產業的不同需求,陳文傑認為,未來東培都必須從不同面向發掘新商機;好比過去只是賣單體的軸承,但結合軸承的模組或元件,可增加整體產品的附加價值,讓一個僅數十到數百元的軸承,能夠提升至數萬元的關鍵模組產品。

藉由全面且完整的自動化生產,提高產品品質與生產效率,並利用軸承來串聯跨產業的技術與應用,未來東培不只朝著2020年100億元營業額的目標努力,更期望推動產業鏈發展、建立國際競爭力,為台灣智慧製造開創出更多可能。